一支螺絲可以用15年!世豐三代傳承螺絲界LV,疫情中重返十年前營收高峰

2022/03/17 | By 經濟日報小小的螺絲螺帽也能拚成台灣之光!位於高雄的世豐螺絲,靠著獨門烤漆技術稱霸業界,更傳承了三代人的智慧,多年來不斷精進,成為傳統與科技並進的典範。(原文刊載於2021年9月29日)

一顆螺絲螺帽能賺多少錢?這種製造業想必很傳統、微利。但,螺絲廠世豐,被喻為傳產中的「高科技業」,2020年人均產值為734萬元,堪比最夯的電子業,「台灣傳產小巨人」的封號受之無愧。

2020年,當全球深陷疫情風暴,整體螺絲業營收衰退時,世豐卻不受影響,還逆勢成長,業績重返十年前的20億元大關。

創辦人奮力拚搏,打下厚實根基

這歷史的一刻,就發生在第三代接班人、總經理陳駿彥的身上。

去年營收22.54億元、稅後淨利1.52億元、EPS3.71元,分別較前年成長24.02%、9.34%、4.51%,三項指標皆改寫紀錄。今年力道更猛,累計前七月合併營收達16.86億元,較去年同期成長45.77%,交出亮眼的成績單。

世豐能有今天,得從創辦人杜福來誤打誤撞進入螺絲業說起。

原以馬達代工起家的他,跑到菲律賓的泡棉工廠當技師,一路做到廠長。熱情的杜福來幫朋友周轉調頭寸,竟然被倒債,最後只拿到抵債的10萬元,以及一批生產螺絲的器具機台。

無可奈何下,他租了台北社子島的廢棄木材工廠,1973年做起螺絲生意。從此,生活變了樣,住家被隔成辦公場所,孩子課餘時間都得到工廠幫忙。

不過,杜福來很硬頸,早年接奈及利亞的單子,六個月內就要完成300萬美元的訂單。以世豐當時規模,根本不可能,他從北到南找協力廠,又自行改良模具,將車牙製程變成搓牙,螺絲產能從每分鐘20~30支,倍增至100多支。連包裝都得請街坊鄰居幫忙。

既忙著交貨,又要籌措周轉金,杜福來承受巨大壓力,身體虛弱到帶氧氣筒工作,甚至一度輕生,幸好緊急送醫,才救回一命。

創業的痛苦經歷,讓他銘記在心,因此,他決定有多少錢做多少投資,這也讓公司在上市櫃前,都保持零負債的紀錄。

基於原料成本考量,1980年代末期,他將工廠搬到鄰近線材廠的高雄。為求快速生產,也為了幫年輕員工一圓創業夢,杜福來首創「廠內外包」制度,將工廠分割成一間間的小廠房,出資採購設備,讓員工當老闆,成為自家的專屬協力廠,再從加工收入扣除設備費用。後來這五位技術師傅都各自獨立門戶設廠,至今一直是世豐最緊密的伙伴。

協力廠對扣件業的重要性不言而喻,世豐前製程(如打型、搓牙)仍有七成委外加工,「我們跟協力廠關係很好,景氣低迷時,也盡量丟單子,讓他們能維持生計,等到訂單滿載時,協力廠更樂意配合我們,彼此共好。」杜福來的外孫陳駿彥說。

獨家塗層抗酸耐用,貴兩倍也熱銷

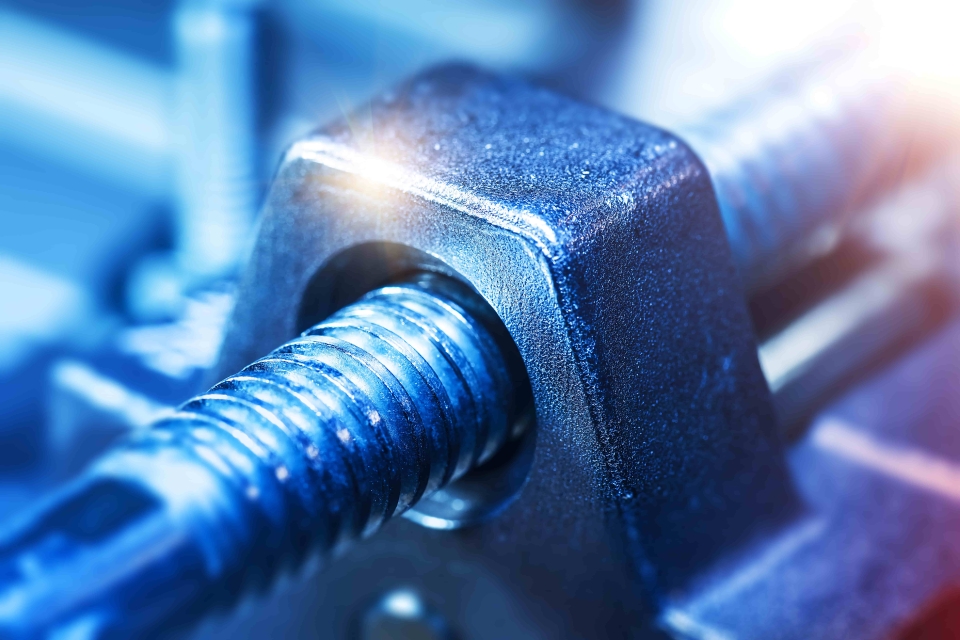

早期,杜福來就知道製程的重要,引進日本技術,開發出全台第一顆鑽尾螺絲,可直接貫穿鐵板或鋼板。還有一項當時獨步全台技術,是與進口商合作開發的「抗腐蝕塗層」技術:別以為塗層很簡單,螺絲這麼小一支,又有十字孔,整支上色十分困難。

一般電鍍螺絲使用壽命是一年,塗上特殊塗層的螺絲,可拉長到10~15年,還可以抗酸雨、耐鹽霧腐蝕,成本比不鏽鋼螺絲少一倍。台灣扣件產品平均單價是每公斤2.88美元,同一款別人賣60元,世豐的烤漆螺絲可以賣到二倍以上價格。讓世豐在建築扣件領域裡,被譽為「螺絲界中的LV」。

杜福來為世豐扎下根基後,將事業傳承給女婿陳得麟,再次創下新的里程碑,訂單源源不斷,營收續創新高。當時,陳駿彥剛從澳洲留學回國,也一起見證最風光的歷史。豈知,2010年,一場突然其來的風暴,讓世豐陷入「生死存亡」邊緣。

當時,合作逾10年的美國龍頭家具建材零售商家得寶(Home Depot),突然更換進口商,不再續約,光是這一家,就占了六成的業績來源,失去這張大單,等同腰斬。

時任業務副總的陳駿彥為挽救事業,主動請纓擔任總經理,全權負責所有成敗,隨即獲得父親陳得麟的支持。他開始放手一搏,如火如荼展開改造計畫。一年去六趟歐美,一去至少15天,想盡辦法衝業績、拉客戶。

做慣大客戶的生意,此時突然拜訪小廠,少不了酸言酸語:「我們訂單量跟家得寶可不能比耶,才占你們公司一點點而已。」陳駿彥的委屈只能往肚裡吞,繼續努力爭取客戶的支持。

小廠最終被感動,但想從單一量產轉為少量多樣,卻吃盡苦頭。當上萬種款式的訂單湧入,意味著製程更多且複雜,製造與銷售資料常兜不攏,產線與營業成本遽增。2012年稅後淨利僅剩3400萬元,大減七成。

豈知,生產線為解決問題,選擇先做同一尺寸的螺絲,以減少更換模具的次數,卻因此壓縮到其他尺寸螺絲的排程,單子不斷被遞延,無法如期交貨。

同業還在數位練兵,它已整備成功

如何解決各種棘手難題?任誰也沒想到,陳駿彥積極投入數位轉型與智慧製造,讓世豐如浴火鳳凰重生了。

2011年11月,紀翔瀛剛到金屬中心擔任螺絲螺帽產業分析師的工作,經常拜訪扣件業者,「我記憶非常深刻,驚訝地發現世豐一點都不像傳產,反而更像高科技,大多數製造業都是賺生產財,他還賺到管理財。」

當其他扣件廠還在數位練兵,陳駿彥已整備成功,走在隊伍最前線。世豐花了五年時間,善用「數位孿生」「數據湖」,研發出堪比國外的數位系統,讓客戶隨時追蹤生產線流程、降低營運成本,黏著度非常高。

金屬中心MII資深產業分析師紀翔瀛舉例說,世豐將3D列印技術應用在螺絲打樣上,小螺絲瞬間可放大到30公分長;過去,螺絲從開模到完成需要14天,採用3D列印,今天拿到客戶的圖,明天就能交貨,客戶馬上可以摸到螺絲,看切削角度是否符合需求,並隨時溝通調整到最佳狀態。

疫情前,扣件業的平均交期是90至120天,世豐已縮短到30至45天,進而大幅縮短應收帳款的時間,讓資金更靈活運用。

陳駿彥扎根多年,善用數位化與智慧系統的成果,全在疫情中彰顯出來。當2020年扣件業訂單萎縮,同業面臨歐美車廠停工抽單、員工做三休四時,大廠卻主動找上門,看上世豐靈活調度的能力,可接下各種急單,如期出貨。訂單也因應疫情湧現的「居家修繕」需求,如雪片般飛來。

「工業4.0」真的不是夢,世豐做到了。11年前,陳駿彥主動承擔營運成敗,去年他再讓世豐重返榮耀,營收破20億元大關。

2015年,陳駿彥打造一間現代化的營運總部,大樓外觀秀出「微笑是福,善智福來」八個大字,其中有外公杜福來的名字,含有「飲水思源」「為人處世」的喻意。

這個傳承三代人的老企業,已成為扣件業「新舊融合、傳統與科技並進」的典範。